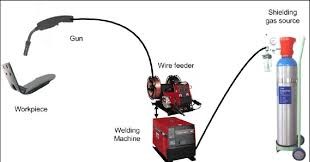

دستگاه های جوش انواع مختلفی دارند که یکی از پرکاربردترین آنها دستگاه جوشکاری CO2 میباشد. دستگاه جوش CO2 برای اتصال فلزاتی مورد استفاده قرار میگیرد که در کارخانجات تولیدی و صنایع کاربرد دارند. از جمله صنایعی که از دستگاه جوش CO2 استفاده میکنند میتوان به صنایع دوچرخه سازی، خودرو سازی، نفت و گاز و پتروشیمی، صنایع تولید لوازم خانگی و دیگر صنایع را نام برد. دستگاه جوش CO2 تحت گاز دی اکسید کربن کار میکند و برای جوشکاری قوس الکتریکی مناسب میباشد. در بیشتر دستگاه های جوشکاری معمولا از الکترود استفاده میشود که این الکترود در مدت کوتاهی تمام شده و جوشکار مجبور به قرار دادن الکترود جدید خواهد شد. دستگاه جوش CO2 اینگونه نیست و یک سیم جوش به جای الکترود مورد استفاده قرار میگیرد که مدت زمان زیادی تا تمام شدن آن طول خواهد کشید.

منبع تغذیه دستگاه جوشکاری CO2

در جوشکاری CO2 در اکثر مواقع از منبع تغذیه با ولتاژ ثابت استفاده می شود. همچنین در این نوع جوشکاری عموما الکترود دارای بار مثبت و قطعه کار دارای بار منفی می باشد. از آنجایی که همواره تمرکز حرارت در آند بیشتر است در این جوشکاری حرارت بیشتر بر روی قطعه کار متمرکز می شود واین منجربه ذوب و نفوذ بیشتر ودر نتیجه باعث بالا رفتن سرعت جوشکاری می شود. از سوی دیگر به خاطر ولتاژ ثابت در جوشکاری CO2، هرگونه تغییر کوچک در طول قوس به وسیله اپراتور منجربه تغییر زیادی در حرارت ورودی و آمپر می شود. برای رفع این مشکل از یک منبع تغذیه با آمپر ثابت و یا یک کنترل کننده سرعت تغذیه الکترود استفاده می شود. در این حالت تغییر در طول قوس بوسیله اپراتور به صورت خودکار باعث تغییر در سرعت تغذیه الکترود می شود که این باعث ثابت نگه داشتن طول قوس می شود.

کنترل کننده نرخ تغذیه سیم جوش در دستگاه جوشکاری CO2

واحد تغذیه الکترود را بوسیله مجرای مخصوص سیم جوش از حلقه سیم جوش به نوک تورچ منتقل می کند. در بیشتر مواقع سیم جوش با سرعت ثابت به نوک تورچ منتقل می شود. ولی درحالت پیشرفته- تر میتوان نسبت به تغییر طول قوس سرعت تغذیه را تغییر داد. نرخ خوراک در جوشکاری CO2 معمولا بین 2 تا 10 متر در دقیقه می باشد. این در حالیست که در صورت لزوم میتوان این سرعت را به 30 متر در دقیقه هم رساند.

حلقه سیم جوش یا الکترود در دستگاه جوشکاری CO2

الکترود در جوشکاری CO2 یک سیم از جنس فلز آلیاژی است که آلیاژ آن به عواملی نظیر ترکیب شیمیایی فلز پایه، نوع فرآیند استفاده شده، طرح اتصال و ترکیب شیمیایی سطحی فلز جوش بستگی دارد. انتخاب الکترود به شدت به خصوصیات مکانیکی فلز جوش تأثیر می گذارد و یک عامل اصلی کیفیت جوش است. بطور کلی فلز جوش پس از اتمام جوشکاری باید دارای خواص مکانیکی مشابه با فلز پایه باشد و نواقصی نظیر ناپیوستگی، آلودگی های حفره ای یا تخلخل درون جوش وجود نداشته باشد. برای دستیابی به این اهداف، الکترودهای متنوعی وجود دارد. تمام الکترودهای تجاری موجود حاوی فلزاتی مانند سیلیکون، منگنز، تیتانیوم و آلومینیوم با درصد کمی هستند تا از ورود اکسیژن به مذاب و تخلخل اکسیژن جلوگیری کنند. بعضی از آنها حاوی فلزاتی مانند تیتانیوم و زیرکونیوم برای جلوگیری از تخلخل نیتروژن هستند. بسته به نوع فرآیند و نوع فلز پایه، قطر الکترودهای مورد استفاده در جوشکاریCO2 به طور معمول بین 0.7 تا 2.4 میلی متر تغییر می کند. الکترودهای باریکتر در فرآیندهای “انتقال اتصال کوتاه” مورد استفاده قرار می گیرند. در حالی که رایج ترین الکترودهای حالت “انتقال اسپری” معمولاً ضخامتی بیش از 0.9 میلی متر دارند

مزایای دستگاه جوشکاری CO2

یکی از بزرگترین مزیت های دستگاه جوش CO2 همانطور که در بالا نیز به آن اشاره شد مستمر تغذیه شدن دستگاه جوشکاری میباشد. دستگاه جوشکاری CO2 نیازی به الکترود ندارد و توسط سیم جوش تغذیه میشود که همین موضوع میتواند روند جوشکاری را تا حد بسیار زیادی تسریع کند. حوضچه مذاب و قوس الکتریکی در دستگاه جوشکاری CO2 به راحتی قابل مشاهده میباشد که همین موضوع یک مزیت برای آن به حساب می آید. سیم جوشی که برای تغذیه در دستگاه جوشکاری CO2 به کار رفته است از قطر کمی برخوردار است که چگالی جریان را تا حد زیادی بالا میبرد. سرباره نیز در دستگاه جوشکاری CO2 حذف و یا بسیار کم شده که این موضوع نیز از مزیت های دستگاه به شمار میرود.

- weldAdmin

- آبان ۳, ۱۳۹۹

- 713 بازدید